OtoHub.co - Salah satu fasilitas produksi mobil Daihatsu terbesar di Jepang, berlokasi di Kyoto Oyamazaki Plant.

Daihatsu Motor Co., Ltd. sebagai prinsipal di Jepang memiliki total 5 pabrik yang berada di empat lokasi berbeda, seperti Kyoto Oyamazaki Plant, Shiga Ryuo Plant, Head Quarter Ikeda Plant, serta dua pabrik di Kyushu Oita Plant.

Sebagai informasi, secara keseluruhan, kelima pabriknya di Jepang itu memiliki total kapasitas produksi hingga 940 ribu pertahun dalam memproduksi mobil merek Daihatsu dan grup Toyota.

Baca Juga:

Sebagai salah satu pabrik dengan inovasi manufaktur terbaik bagi grup Daihatsu di Jepang, fasilitas pabrik Daihatsu di Kyoto Oyamazaki Plant ini sekaligus menjadi bentuk komitmen terhadap carbon neutral.

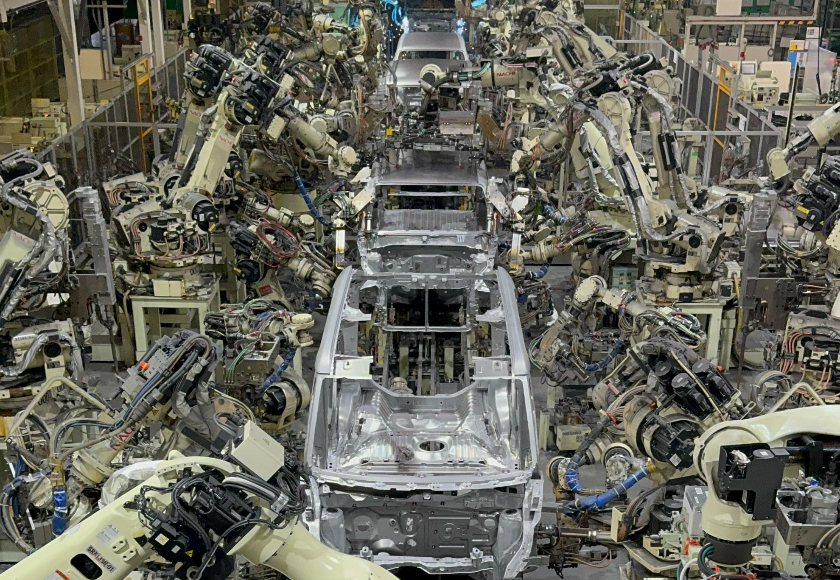

Proses perakitan mobil di Pabrik Daihatsu Kyoto, Jepang

Pabrik yang berlokasi di Kyoto ini berdiri di atas lahan seluas lebih dari 16 hektare dan memiliki kapasitas produksi tahunan sekitar 230.000 unit atau sekitar 24% dari total kapasitas produksi Daihatsu di Jepang.

Pabrik ini juga memiliki kemampuan produksi dengan waktu (takt time) sekitar kurang dari 1 menit perunit untuk memenuhi permintaan pelanggan.

Adapun fasilitas produksi di Kyoto ini memproduksi 2 model untuk merek Daihatsu dan Toyota.

Seperti Daihatsu Thor beserta model kolaborasinya Toyota Roomy dan Subaru Justy, serta Toyota Probox kendaraan komersial untuk pasar Toyota global.

Sebagai tambahan, pabrik ini juga dulunya pernah memproduksi Daihatsu Midget atau yang dikenal dengan nama Bemo, sebuah kendaraan roda tiga legendaris yang memiliki nilai sejarah penting di Indonesia.

Pabrik Daihatsu di Kyoto beroperasi sejak 1973. Secara kumulatif, pabrik ini telah memproduksi mobil sebanyak lebih dari 6,8 juta unit selama lebih dari 50 tahun hingga saat ini.

Perakitan mobil menggunakan teknologi Robotik terkini

Fasilitas produksi ini telah mengalami pembaruan pada tahun 2022 lalu yang bertujuan untuk meningkatkan daya saing manufaktur yang modern dan tetap relevan di masa depan.

Dengan menerapkan konsep SSC (Simple, Slim, dan Compact), pabrik ini memiliki sistem produksi yang didesain dengan fleksibilitas tinggi, operasional yang lebih efisien, serta ringkas dan dapat disesuaikan dengan kebutuhan produksi dalam memenuhi kebutuhan pelanggan.

Konsep SSC juga menjadi landasan fundamental bagi manufaktur Daihatsu karena selain dapat melakukan optimalisasi hardware yang dapat terus dikembangkan secara berkala juga membuat jalur komunikasi antar karyawan menjadi lebih lancar dan intens.

Selain proses produksi yang lebih efisien, pabrik ini juga ramah lingkungan karena memiliki manajemen energi yang lebih baik melalui pemanfaatan bangunan bertingkat, implementasi teknologi pengecatan baru (paint shop) dengan melakukan air conditioning recycling by dry booth, serta memanfaatkan energi panel surya.

Semua upaya ini mampu menurunkan emisi karbon CO2 sebesar 42% dibandingkan sebelum pembaruan pabrik ini.

Dalam hal produktivitas, pabrik ini juga didesain lebih ramah bagi karyawan.

Pengelasan menggunakan teknologi robotik di fasilitas welding

Saat ini proses pengecatan kendaraan yang sebelumnya berlangsung manual kini digantikan robot, ditambah beberapa area pekerjaan yang sebelumnya memerlukan banyak pergerakan kini disinkronisasikan agar lebih efisien.

Pada area Assembly, Daihatsu juga menyediakan kursi akses untuk mempermudah perakitan interior kendaraan dan dapat mengurangi beban kerja operator.

Selain itu, Daihatsu juga terus mendorong pemanfaatan digitalisasi di pabrik dengan bantuan AI (Articial Intelegence), serta menargetkan sistem yang mampu melakukan kontrol pekerjaan secara otomatis di setiap proses dan pemeliharaan prediktif yang dapat membantu melakukan tindakan pencegahan sejak dini.

Dengan sederet keunggulan ini, pabrik Kyoto menjadi tempat kerja yang nyaman untuk semua orang bagi segala usia dan gender.

Dengan konsep integrated plant atau pabrik satu atap, Kyoto Plant menjadi contoh bagaimana penggabungan fungsi produksi, logistik, dan pengujian menjadi satu lokasi dan area yang sama sehingga dapat meningkatkan efisiensi kerja sekaligus menjaga stabilitas kualitas produksi.

Setiap pabrik Daihatsu didesain sesuai dengan kebutuhan dan optimalisasi lokal. Sebagai contoh, pabrik di Kyoto memiliki bangunan bertingkat dan tertutup yang didesain sesuai dengan lingkungan di Jepang yang memiliki empat musim dengan suhu dan kelembapan yang bervariasi.

Pabrik ini juga dirancang dengan pendingin udara dan kontrol lingkungan kerja yang menyeluruh sehingga karyawan dapat bekerja dengan nyaman sepanjang tahun.

Yosi Setyo

Yosi Setyo